Впроваджено практику передиктивного обслуговування конвеєра шляхом прогнозування відмови окремих роликів замість раніше існуючої практики заміни роликів усієї секції шатла. Усунуто пошкодження стрічки конвеєра-шатла, який живить кілька бункерів.

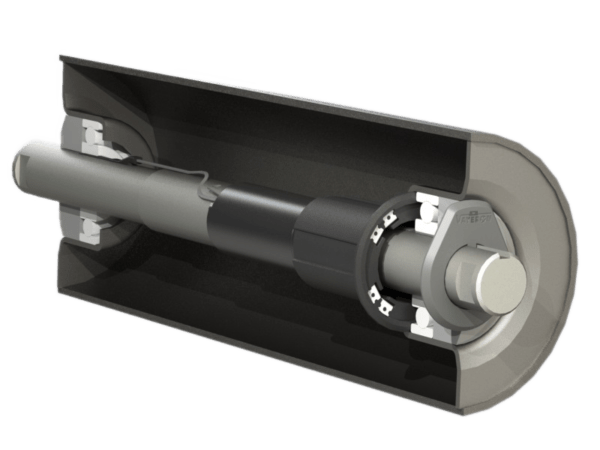

Розумний ролик – рішення для моніторингу конвеєрних роликів та прогнозування їхнього виходу з ладу. Датчик замінює трудомісткі рутинні перевірки роликів на бездротову та автоматизовану систему контролю стану, яка відстежує такі властивості роликів, як температура, швидкість обертання та вібрація. Така дистанційна діагностика обладнання стрічкового конвеєра, а саме зібрані дані роликів, допомагає визначити і передбачити відмову роликів і, таким чином, уникнути простоїв.

Знаєте що буває без встановленої системи Розумний ролик?

Система Розумний ролик передає дані по бездротовій мережі. Система автоматично повідомляє оператора про будь-які незвичайні стани роликів стрічкового конвеєра та надає інформацію у режимі реального часу, яка може бути використана для прийняття обґрунтованих рішень про графіки заміни роликів та управління їх запасами. Система може бути інтегрована в існуючі платформи аналітики та управління даними.

xBud™ – це незалежний бездротовий пристрій збору даних та моніторингу стану обладнання, у поєднанні з телефонною програмою для легкого розгортання. Це забезпечує більшу гнучкість у його використанні та можливостях.

Бездротова діагностика обладнання за допомогою xBud™ дозволяє вимірювати та записувати базові вібраційні та кутові зміни, автоматизувати виявлення відхилень/виключень, надсилати дані у зовнішні програмні забезпечення та системи керування.

Бездротова діагностика підшипників обладнання за допомогою автономного пристрою аналізу вібрації BearingBud™, що працює цілодобово та без вихідних, дозволить вам виявляти будь-які аномалії та надсилати дані через шлюз у безпечну диспетчерську, щоб попередити групу технічного обслуговування про точне місце, де потрібне втручання персоналу та виконання дій.

Ключовими перевагами бездротового моніторингу стану підшипників BearingBud™ є швидка установка на магниті та раннє виявлення дефектів, що дозволяє планувати технічне обслуговування або ремонт при виявленні ознак відмови, що наближається, і запобігти незапланованим зупинкам конвеєра або іншого обладнання.

Бездротовий інклінометр для автоматизації обладнання механізованих кріплень підземної лави. Бездротовий інклінометр є зниженням вартості та підвищення ефективності розгортання для операторів вибоїв, які прагнуть отримати просторову інформацію для своїх систем контролю горизонту вибоїв.

Діагностика обладнання за допомогою ShakerBud™ дає можливість контролювати стан гірничого обладнання цілодобово та віддалено.

Контролюйте лінійні або коливальні рухи. Синхронізуйте пристрої на кожній стороні, щоб знайти будь-який несинхронізований рух, що вказує на проблему.

Цілодобова діагностика насосного обладнання за допомогою PumpBud™ дозволить контролювати стан обладнання віддалено. Використовуйте як просту систему виявлення кавітації в насосі. Запрограмуйте пристрій на сповіщення про аномалії або відхилення від стандартного тренду.

Індикатори температури Hot Spot® розроблені для вирішення проблеми, що повторюється, неефективних і непослідовних візуальних інспекцій роликів і барабанів стрічкового конвеєра, пов’язаних з відмовою підшипників, які перетворюються на потенційно небезпечні ситуації і є основною причиною простою в роботі конвеєрних систем транспортування сипких матеріалів.

Діагностика обладнання завдяки ранньому візуальному попередженню індикатора температури Hot Spots® про те, що підшипники знаходяться на стадії нагріву до критичної температури і близькі до відмови, підвищує надійність та експлуатаційну готовність конвеєрної системи.

Комплект бездротових безпечних датчиків для перевірки тиску допоможе вам етичним та ефективним чином підвищити безпеку на робочому місці. Діагностика тиску гідравліки або газу обладнання за допомогою цих наборів дозволить технічному фахівцю одночасно перевіряти тиск у кількох місцях, зберігаючи при цьому безпечну відстань від обладнання, що діагностується.

Впроваджено практику передиктивного обслуговування конвеєра шляхом прогнозування відмови окремих роликів замість раніше існуючої практики заміни роликів усієї секції шатла. Усунуто пошкодження стрічки конвеєра-шатла, який живить кілька бункерів.

Вирішення проблеми вугільної підземної шахти щодо контролю температурної межі роликів конвеєра та обслуговування стрічкового конвеєра. Підвищення надійності та безпеки конвеєра. Зниження ризику виникнення пожеж.

Впровадження цифрового рішення xBud для автоматизації підземних очисних вибоїв зробило революцію в моніторингу кутових вимірів довгих вибоїв. Розроблений у співпраці з Glencore Coal, пристрій xBud є пристроєм для збору даних з функцією «підключи та працюй», розробленим спеціально для вимірювання кутів нахилу компонентів обладнання довгих вибоїв. Автоматизація підземних очисних довгих вибоїв пристроями xBud підвищила безпеку персоналу та ефективність видобутку вугілля.

Охолоджувальна трубка The Cool Tube® допомогла алмазним бурильникам здійснити охолодження тупикових виробок та виконати свою роботу без затримок. Середній показник за зміну збільшився з 10 м за зміну до 23 м. Поліпшено умови праці бурових бригад.