Що таке PdM та порівняння з традиційними методами

Реактивне обслуговування вже давно стало нормою і може здатися економічно ефективним на перший погляд, але такий підхід часто призводить до позапланових простоїв, підвищених витрат на ремонт та ризиків виникнення інцидентів, пов’язаних з безпекою. Реактивне обслуговування характеризується недостатнім рівнем готовності, що призводить до поспішного, аварійного ремонту, який може бути дорогим та небезпечним.

Профілактичне обслуговування та ремонт проводяться із заздалегідь визначеними інтервалами. Зазвичай це визначається рекомендаціями виробника цього обладнання, наприклад, регулярною заміною масла. Однак кожна ситуація у гірничодобувній промисловості індивідуальна, і використання зовнішніх загальних рекомендацій може повністю відрізнятися від того, що відбувається у конкретних умовах у реальному часі.

Ключові компоненти предиктивного технічного обслуговування

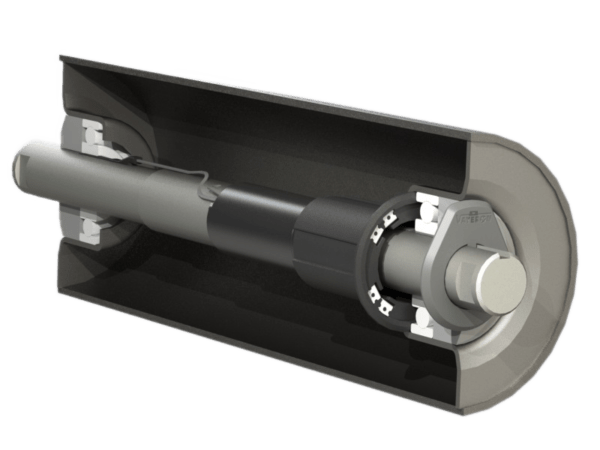

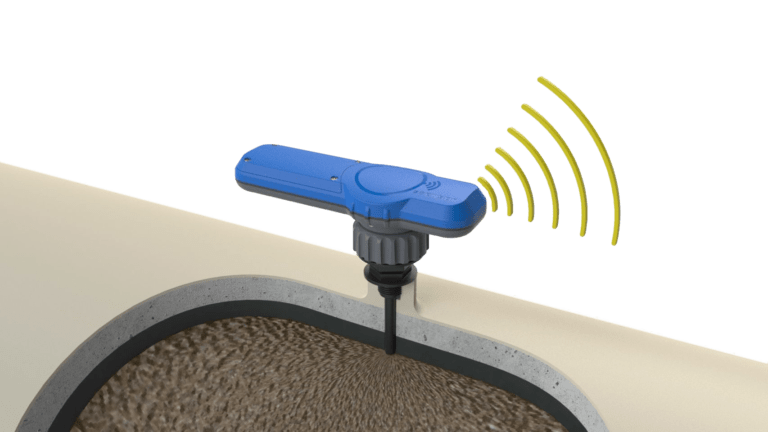

1. Датчики та збір даних: Датчики стратегічно розміщуються на критично важливих компонентах обладнання для моніторингу їх стану та продуктивності, збираючи дані в реальному часі за різними параметрами, такими як температура, вібрація, тиск та багато іншого. Один із прикладів такого датчика ми обговорили в інтерв’ю з Марком Волтером про бездротовий пристрій збору даних.

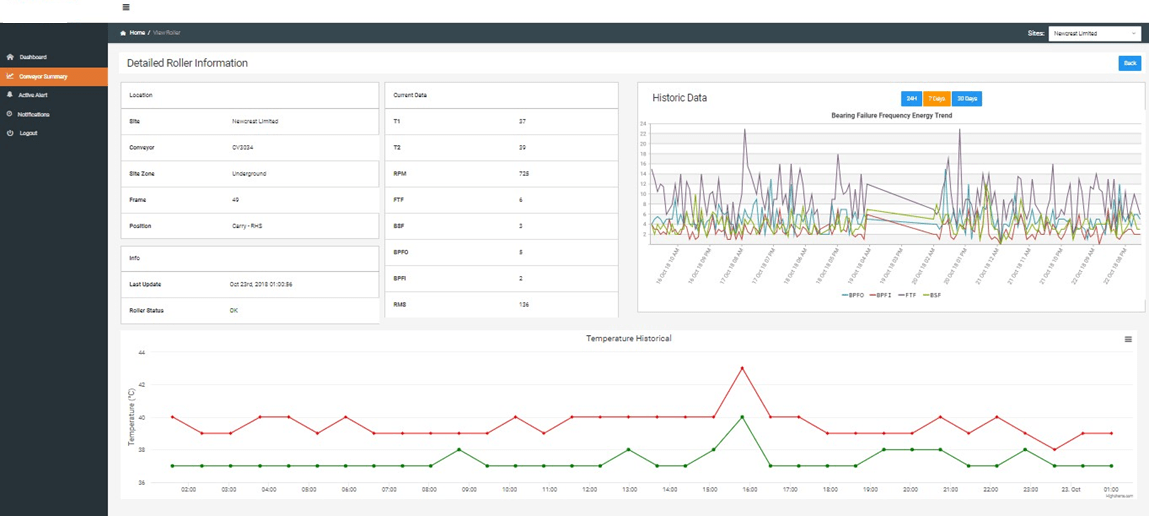

2. Зберігання та аналіз даних: При постійному надходженню даних від датчиків, ефективне зберігання та керування даними стають критично важливими. Для обробки великих обсягів даних часто використовуються бази даних та хмарні сховища. Для аналізу історичних та даних реального часу використовуються розширені алгоритми, що часто працюють на основі штучного інтелекту та моделей машинного навчання. Вони виявляють закономірності, тенденції та аномалії, які можуть вказувати на потенційні відмови обладнання.

3. Моніторинг стану та практичні дані: Кінцева мета предиктивного технічного обслуговування – це отримати практичну інформацію, яку фахівці з ТОіР можуть використовувати для планування та виконання робіт з технічного обслуговування. Системи моніторингу стану часто інтегруються з існуючими системами управління та постійно відстежують стан та продуктивність обладнання, надаючи ці практичні дані. Ця інформація грунтується на аналізі даних датчиків і представляється у зручному для розуміння та використання вигляді.

Переваги предиктивного обслуговування

- Скорочення часу простою: прогнозуючи відмови обладнання, предиктивне обслуговування мінімізує позапланові простої, забезпечуючи безперебійну роботу та максимальну продуктивність.

- Економія коштів: PdM допомагає організаціям оптимізувати графіки обслуговування, зосереджуючи ресурси там, де вони найбільше потрібні. Такий підхід скорочує непотрібні заходи щодо обслуговування, такі як заміна деталей, які все ще перебувають у хорошому стані, та зводить до мінімуму аварійний ремонт. Згодом це призводить до суттєвої економії коштів на ТО, запасних частинах та робочій силі.

- Збільшення терміну служби обладнання: підтримуючи обладнання у оптимальному стані, прогнозне обслуговування може продовжити термін його служби. Регулярний моніторинг та своєчасне втручання запобігають надмірному зношуванню, знижуючи необхідність частих замін та знижуючи капітальні витрати на нове обладнання. Це також сприяє стійкішому підходу до управління активами.

- Підвищення безпеки: несправне обладнання становить значні ризики для безпеки працівників. Раптові відмови можуть призвести до нещасних випадків, травм або навіть летальних наслідків. Предиктивне технічне обслуговування підвищує безпеку, гарантуючи, що обладнання завжди знаходиться у хорошому робочому стані, тим самим знижуючи ризик нещасних випадків та створюючи безпечніше робоче середовище.

- Оптимізований розподіл ресурсів: PdM дозволяє ефективно розподіляти ресурси на обслуговування, зосередившись на обладнанні, яке потребує негайної уваги.

- Підвищення ефективності експлуатації: прогнозне технічне обслуговування забезпечує роботу машин із максимальною продуктивністю, що призводить до підвищення виробництва. Оскільки завдання з обслуговування виконуються під час планових простоїв, мінімізуючи збої та максимізуючи час безвідмовної роботи обладнання, PdM сприяє загальній ефективності експлуатації та конкурентоспроможності.

- Ухвалення рішень на основі даних: дані, отримані за допомогою систем предиктивного обслуговування, надають цінну інформацію для прийняття обґрунтованих рішень, оптимізації процесів та підвищення продуктивності.

- Екологічні переваги: обладнання, що ефективно працює, споживає менше енергії і виробляє менше викидів, сприяючи екологічно стійким операціям. Забезпечуючи хороше обслуговування та ефективну роботу обладнання, предиктивне ТО допомагає знизити вплив промислових процесів на довкілля.

Наочні приклади впровадженого предиктивного підходу описані у прикладах застосування – технічне обслуговування конвеєра та моніторинг зносу футерування млина.

Виклики впровадження предиктивного ТО

1. Інвестиції у технології та інфраструктуру: Впровадження PdM передбачає початкові вкладення у сучасні системи моніторингу та аналізу даних. Однак ці інвестиції окупаються за рахунок підвищення ефективності та скорочення простоїв обладнання.

3. Підготовка та адаптація фахівців: Перехід на модель прогнозного обслуговування включає навчання співробітників роботі з новими технологіями. Це дозволяє їм ефективно використовувати нові інструменти та підвищувати продуктивність праці.

4. Інтеграція з існуючими системами: Незважаючи на те, що деяке застаріле обладнання може здатися несумісним із сучасними технологіями, прогностичне обслуговування можна успішно впровадити з наявним обладнанням та системами. Зусилля щодо його інтеграції забезпечують плавний перехід та оптимізацію виробничих процесів.

Висновок

У нашій наступній статті ми розглянемо успішні практики та стратегії впровадження предиктивного обслуговування та приклади провідних гірничодобувних корпорацій.